Závitování je proces úpravy součásti, který zahrnuje použití závitového nástroje nebo jiných vhodných nástrojů k vytvoření závitového otvoru v součásti. Tyto otvory slouží ke spojení dvou součástí. Závitové komponenty a součásti jsou proto důležité v odvětvích, jako je automobilový průmysl a výroba lékařských dílů.

Řezání závitu do otvoru vyžaduje pochopení procesu, jeho požadavků, strojů atd. V důsledku toho může být tento proces náročný. Tento článek proto pomůže lidem, kteří chtějí řezat závit do otvoru, protože podrobně pojednává o řezání závitu do otvoru, jak řezat závit do otvoru a dalších souvisejících věcech.

Co jsou závitové otvory?

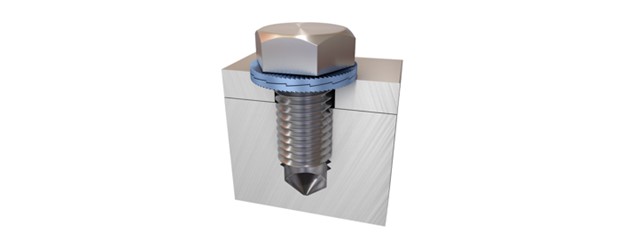

Závitový otvor je kruhový otvor s vnitřním závitem, který se získá vyvrtáním součásti pomocí závitového nástroje. Vnitřní závit lze vytvořit pomocí řezání závitu, což je důležité, když nelze použít šrouby a matice. Závitové otvory se také označují jako závitové otvory, tj. otvory vhodné pro spojení dvou součástí pomocí spojovacích prvků.

Závitový otvor od výrobců dílů z důvodu následujících funkcí:

· Spojovací mechanismus

Slouží jako spojovací mechanismus pro součásti pomocí šroubů nebo matic. Na jedné straně závit zabraňuje ztrátě spojovacího prvku během používání. Na druhé straně umožňuje jeho odstranění, když je to nutné.

· Snadná doprava

Vyřezání závitu v dílu může napomoci rychlejšímu zabalení a kompaktnějšímu provedení. V důsledku toho se snižují problémy s přepravou, jako jsou například rozměrové aspekty.

Typy závitových otvorů

Na základě hloubky a rozměru otvoru existují dva hlavní typy závitování. Zde jsou jejich charakteristiky:

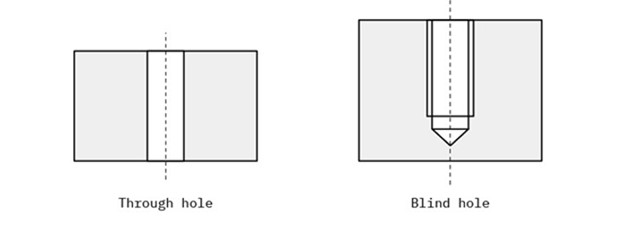

· Slepé díry

Slepé otvory neprocházejí vrtaným dílem. Mohou mít buď ploché dno s použitím stopkové frézy, nebo kuželovité dno s použitím běžné vrtačky.

· Průchozí otvory

Průchozí otvory zcela pronikají obrobkem. V důsledku toho mají tyto otvory dva otvory na protilehlých stranách obrobku.

Jak vytvořit závitové otvory

Se správným nářadím a znalostmi může být řezání závitů velmi jednoduchý proces. Pomocí níže uvedených kroků můžete snadno vyřezat vnitřní závity do svých dílů:

· Krok č. 1: Vytvoření jádrového otvoru

Prvním krokem při vytváření závitového otvoru je vyříznutí otvoru pro závit pomocí spirálového vrtáku s očky směrem k dosažení požadovaného průměru otvoru. Zde byste se měli ujistit, že používáte správný vrták, abyste dosáhli nejen průměru, ale i požadované hloubky.

Poznámka: Povrchovou úpravu otvoru můžete také vylepšit nanesením řezacího spreje na vrtací nástroj před vytvořením otvoru pro závit.

· Krok č. 2: Zkosení otvoru

Zkosení je proces, při kterém se vrták mírně pohybuje v sklíčidle, dokud se nedotkne okraje otvoru. Tento proces pomáhá zarovnat šroub a dosáhnout plynulého závitování. Zkosení tak může prodloužit životnost nástroje a zabránit tvorbě vyvýšených otřepů.

· Krok č. 3: Narovnejte otvor vrtáním

To zahrnuje použití vrtačky a motoru k narovnání vytvořeného otvoru. V tomto kroku je třeba dbát na několik věcí:

Velikost šroubu vs. velikost otvoru: Velikost šroubu určí velikost otvoru před řezáním závitu. Průměr šroubu je obvykle větší než vyvrtaný otvor, protože řezání závitu později zvětší velikost otvoru. Všimněte si také, že standardní tabulka porovnává velikost vrtacího nástroje s velikostí šroubu, což vám může pomoci vyhnout se chybám.

Příliš hluboké vrtání: Pokud nechcete vytvořit důkladný závitový otvor, musíte si dát pozor na hloubku otvoru. Proto byste si měli dát pozor na typ závitníku, který používáte, protože ten ovlivní hloubku otvoru. Například kuželový závitník nevytváří plný závit. V důsledku toho musí být při jeho použití otvor hluboký.

· Krok č. 4: Vyvrtejte závit do vyvrtaného otvoru

Řezání závitu pomáhá vytvářet vnitřní závity v otvoru, aby spojovací prvek zůstal pevně uchycen. Zahrnuje otáčení závitníku ve směru hodinových ručiček. Na každých 360° otočení ve směru hodinových ručiček však proveďte otočení o 180° proti směru hodinových ručiček, abyste zabránili hromadění třísek a vytvořili prostor pro řezné zuby.

V závislosti na velikosti zkosení se pro řezání závitů při výrobě dílů používají tři závitníky.

– Kuželový závitník

Kuželový závitník je vhodný pro práci s tvrdými materiály díky své pevnosti a řeznému tlaku. Je to nejoblíbenější nástroj pro řezání závitů, který se vyznačuje šesti až sedmi řeznými zuby, které se zužují od špičky. Kuželové závitníky jsou vhodné i pro práci slepých otvorů. Použití tohoto závitníku k dokončení závitování se však nedoporučuje, protože prvních deset závitů se nemusí plně vytvořit.

– Zátka

Závitník je vhodnější pro hluboký a důkladný závitový otvor. Jeho mechanismus spočívá v postupném řezném pohybu, který postupně řeže vnitřní závity. Proto jej obráběči používají po kuželovém závitníku.

Poznámka: Nedoporučuje se používat závitníky, pokud je vyvrtaný otvor blízko okraje obrobku. To může vést k jejich zlomení, když řezné zuby dosáhnou okraje. Závitníky navíc nejsou vhodné pro velmi malé otvory.

– Závitník

Závitník na spodní straně má na začátku jeden nebo dva řezné zuby. Používají se, když je potřeba, aby byl otvor velmi hluboký. Použití závitníku na spodní straně závisí na požadované délce otvoru. Obráběči obvykle začínají s kuželovým nebo zátkovým závitníkem a končí závitníkem na spodní straně, aby dosáhli dobrého závitování.

Řezání závitů nebo závitových otvorů vyžaduje pochopení potřebných procesů a strojů a spolupráci se správnými službami. V RapidDirect vám s naším nejmodernějším vybavením, továrnami a týmy odborníků můžeme pomoci s výrobou zakázkových dílů se závitovými otvory.

Aspekty pro vytvoření úspěšného závitového otvoru

Úspěšné vytvoření závitového otvoru závisí na vlastnostech materiálu, se kterým pracujete, charakteristikách otvoru a několika dalších parametrech, které jsou vysvětleny níže:

· Tvrdost materiálu

Čím tvrdší je obrobek, tím větší sílu je třeba vynaložit k vyvrtání a řezání závitu. Například k řezání závitu do kalené oceli můžete použít závitník vyrobený z karbidu díky jeho vysoké odolnosti vůči teplu a opotřebení. K řezání závitu do tvrdého materiálu můžete použít následující:

Snižte řeznou rychlost

Řezte pomalu pod tlakem

Naneste na závitník mazivo pro usnadnění závitování a prevenci poškození nástroje a materiálu

· Dodržujte standardní velikost závitu

Velikost závitu, kterou použijete, může ovlivnit celý proces řezání závitu. Tyto standardní velikosti usnadňují přesné usazení závitu v dílu.

Můžete použít britskou normu, národní (americkou) normu nebo normu pro metrický závit (ISO). Nejběžnější je metrická norma pro závity s odpovídajícím stoupáním a průměrem. Například M6×1,00 má průměr šroubu 6 mm a průměr mezi závity 1,00. Mezi další běžné metrické velikosti patří M10×1,50 a M12×1,75.

· Zajistěte optimální hloubku otvoru

Dosažení požadované hloubky otvoru může být obtížné, zejména u slepých závitových otvorů (průchozí otvor je snazší díky menšímu omezení). V důsledku toho je nutné snížit řeznou rychlost nebo posuv, abyste se vyhnuli příliš hlubokému nebo nedostatečnému vrtání.

· Vyberte vhodné stroje

Použití správného nástroje může rozhodnout o úspěchu jakéhokoli výrobního procesu.

K vytvoření závitového otvoru můžete použít řezací nebo tvářecí závitník. Ačkoli oba mohou vytvářet vnitřní závity, jejich mechanismus se liší a vaše volba závisí na textuře materiálu a faktorech průměru šroubu.

Řezací závit: Tyto nástroje odřezávají materiál a vytvářejí vnitřní závit, čímž vzniká prostor, kam by závit šroubu zapadl.

Tvářecí závitník: Na rozdíl od řezacích závitníků válcují materiál a vytvářejí závity. Díky tomu nedochází k tvorbě třísek a proces je vysoce efektivní. Navíc je vhodný pro řezání závitů v dílech vyrobených z měkkých materiálů, jako je hliník a mosaz.

· Úhlové povrchy

Při práci s úhlovým povrchem může závitořezný nástroj po povrchu sklouznout nebo se zlomit, protože neodolá ohybovému namáhání. Proto je třeba s úhlovými povrchy pracovat opatrně. Například při práci s úhlovým povrchem byste měli vyfrézovat kapsu, abyste pro nástroj vytvořili potřebný rovný povrch.

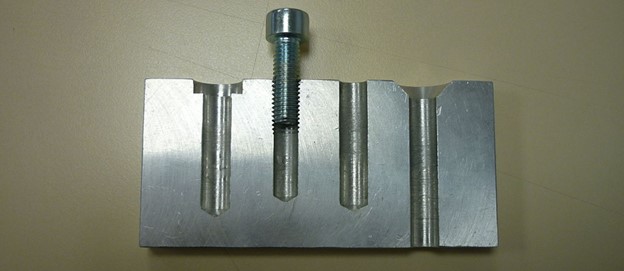

· Správné umístění

Pro efektivní a účinný proces by mělo být řezání závitu provedeno ve správné poloze. Poloha řezání závitu může být kdekoli, např. uprostřed a blízko okraje. Při řezání závitu blízko okraje je však nejlepší postupovat opatrně, protože chyby při řezání závitu mohou zničit povrch součásti a zlomit závitořezný nástroj.

Porovnání závitových a závitových otvorů

Závitový otvor je podobný závitovému otvoru, i když se k nim používají různé nástroje. Na jedné straně je možné řezání závitu do otvoru pomocí závitořezného nástroje. Na druhé straně potřebujete matricu k vytvoření závitu v otvoru. Níže je uvedeno srovnání obou otvorů:

· Rychlost

Z hlediska rychlosti operace trvá řezání závitů u závitových otvorů relativně kratší dobu. Řezání závitů však může vyžadovat různé typy závitníků pro jeden otvor. Proto budou mít otvory, které vyžadují výměnu závitníků, delší výrobní dobu.

· Flexibilita

Na jedné straně má řezání závitu menší flexibilitu, protože po ukončení procesu není možné změnit uložení závitu. Na druhou stranu je řezání závitů flexibilnější, protože lze upravit velikost závitu. To znamená, že závitový otvor má po nařezání závitu pevnou polohu a velikost.

· Náklady

Proces vytváření závitů na povrchu pomáhá šetřit náklady a čas. S jedním frézováním závitu lze vytvářet otvory s různými průměry a hloubkami. Na druhou stranu, použití různých závitníků pro jeden otvor zvýší náklady na nástroje. Navíc se náklady na nástroje mohou zvýšit v důsledku poškození. Kromě nákladů může poškození nástroje vést také ke zlomení závitníků, i když nyní existují způsoby, jak zlomené závitníky odstranit a pokračovat v řezání závitů.

· Materiál

Ačkoli můžete vytvářet závitové a závitové otvory v mnoha technických materiálech, závitořez má výhodu ve velmi tvrdých materiálech. Se správným nástrojem můžete vytvářet závitové otvory i v kalené oceli.

Získejte prototypy a díly se závitovými otvory

Závitování je možné pomocí několika strojů a procesů. CNC obrábění je však běžným výrobním procesem pro výrobu závitových otvorů. RapidDirect nabízí služby CNC obrábění, které uspokojí vaše potřeby v oblasti výroby dílů, od prototypování až po plnohodnotnou výrobu. Naši odborníci dokáží pracovat s mnoha materiály a vytvářet závitové otvory různých průměrů a hloubek. Navíc máme zkušenosti a přístup, abychom vaše nápady proměnili ve skutečnost a snadno vyrobili vaše zakázkové díly.

S námi v Guan Sheng je obrábění snadné. S naším průvodcem návrhem pro CNC obrábění jistě plně využijete naše výrobní služby. Navíc můžete nahrát své návrhové soubory na naši platformu pro okamžité cenové nabídky. Návrh posoudíme a poskytneme vám bezplatnou zpětnou vazbu DFM. Udělejte si z nás výrobce zakázkových dílů a získejte své zakázkové díly během několika dní za konkurenceschopnou cenu.

Závěr

Řezání závitu je spojovací mechanismus, který umožňuje řezat závity v otvorech, když šroub nemůže snadno proříznout materiál. Tento proces může být náročný. Proto tento článek pojednává o tomto procesu a o věcech, které je třeba zvážit při výrobě dílů. Pokud máte další dotazy týkající se procesu řezání závitu, neváhejte nás kontaktovat.

Čas zveřejnění: 4. srpna 2023